Das automatische System MTS3000-Restan ermöglicht die Messung von Eigenspannungen nach der Bohrlochmethode

Dieses System besteht aus einem optisch-mechanischen Gerät, einem speziellen Bohrzubehör mit wichtigen Funktionen, einer elektronischen Steuereinheit und zwei spezifischen Softwares für den Testaufbau und die Steuerung (RSM) und für die Eigenspannungsmessung (EVAL).

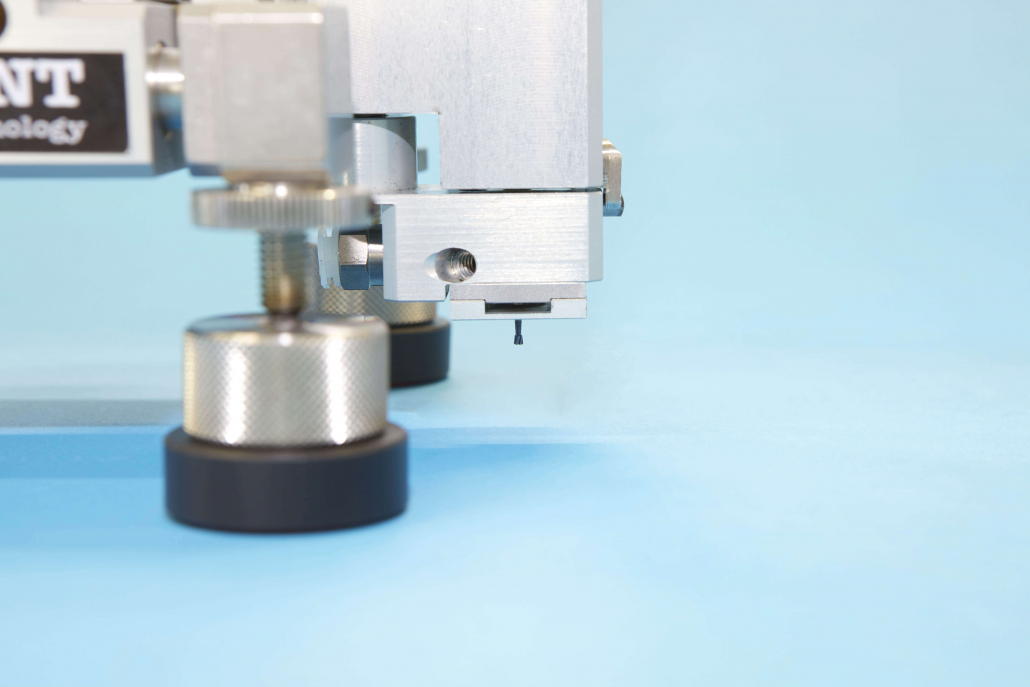

Sobald das Gerät auf dem zu prüfenden Material positioniert ist, kann die Bewegung des Bohrsystems dank zweier mikrometrischer Schrauben manuell eingestellt werden. Bei diesem Vorgang wird die Spitze auf der Rosette zentriert, auch dank der Verwendung eines speziellen Mikroskops mit Zentrieranzeige.

Je nach verwendeter Konfiguration und gewählter Anwendungsart kann zwischen zwei verschiedenen Mikroskoptypen gewählt werden: Optisch oder digital. Bei letzterem werden die von einem speziellen Sensor aufgenommenen Bilder sofort an die Steuerungssoftware übertragen; anschließend ermöglicht der Bilderfassungsteil dieser Software die Anzeige in Echtzeit und die Messung des Lochdurchmessers.

Der Fräser des MTS3000-Restan-Systems kann durch die manuelle Verwendung eines speziellen Knopfes schnell in die Ausgangsposition in vertikaler Richtung gebracht werden. Durch einen elektrischen Kontakt ist es möglich, den Kontaktpunkt mit dem Material zu bestimmen und bei schlechten Leitern kann der Nullpunkt ermittelt und die erfassten Signale durch die auf der Oberfläche des Materials angebrachte Dehnungsmessstreifen-Rosette analysiert werden.

Bei Metallen wird das Bohrloch mit Hilfe einer Druckluftturbine (400.000 U/min) oder eines hochtourigen Elektromotors gebohrt, so dass während des Bohrvorgangs keine äußeren Spannungen in das Material eingeleitet werden.

Bei Polymer- oder Verbundwerkstoffen wird das Bohrloch mit einer niedrigen Drehzahl-Technologie gebohrt, um mögliche thermische Effekte zu minimieren, die die erfassten Dehnungen beeinflussen und somit die Qualität der Messung verringern könnten.

Das Vorschubverfahren bei den Materialien wird automatisch von der Software erfasst, die den am mechanischen Gehäuse des Geräts installierten Motor schrittweise steuert.

Dank dieses Motors und einer Mikrometerschraube mit kleiner Steigung kann eine hohe Genauigkeit der Positionsmessung in der Tiefe von bis zu 5µm erreicht werden: Dies ist besonders wichtig, wenn Messungen an Lochbohrungen der Proben durchgeführt werden, die einen hohen Spannungsgradienten in der Nähe der Oberfläche aufweisen (z. B. beim Kugelstrahlen).

Am Ende der Messung wird der Durchmesser der Bohrung mit Hilfe von zwei Zentesimal-Messuhren, die auf dem mechanischen Körper installiert sind, genau gemessen: Alternativ kann die gleiche Messung mit Hilfe einer speziellen Software durchgeführt werden, wenn ein digitales Mikroskop verwendet wird.

Am Ende dieses Verfahrens können alle erfassten Daten automatisch in die EVAL-Berechnungssoftware importiert werden, die sie entsprechend den vom Benutzer eingestellten Präferenzen verarbeiten kann. Diese Software unterstützt verschiedene Berechnungsmethoden, selbstverständlich auch nach ASTM E837, sowie verschiedene Korrekturalgorithmen für die Hauptfehlerquellen, die diese Art der Messung charakterisieren.

Dank der Verwendung dieser Software ist es bei Bedarf möglich, den Wert der Messunsicherheit zu bestimmen und automatisch einen Bericht mit den vom Benutzer ausgewählten Ergebnissen zu exportieren.