El sistema automático MTS3000-Restan permite medir las tensiones residuales mediante el método de la roseta perforada.

Dicho sistema está compuesto de un instrumento óptico-mecánico, de un accesorio de perforación específico con importantes características, de una unidad electrónica de control y de dos softwares específicos para la configuración y el control de la prueba (RSM) y para la medida de las tensiones residuales (EVAL).

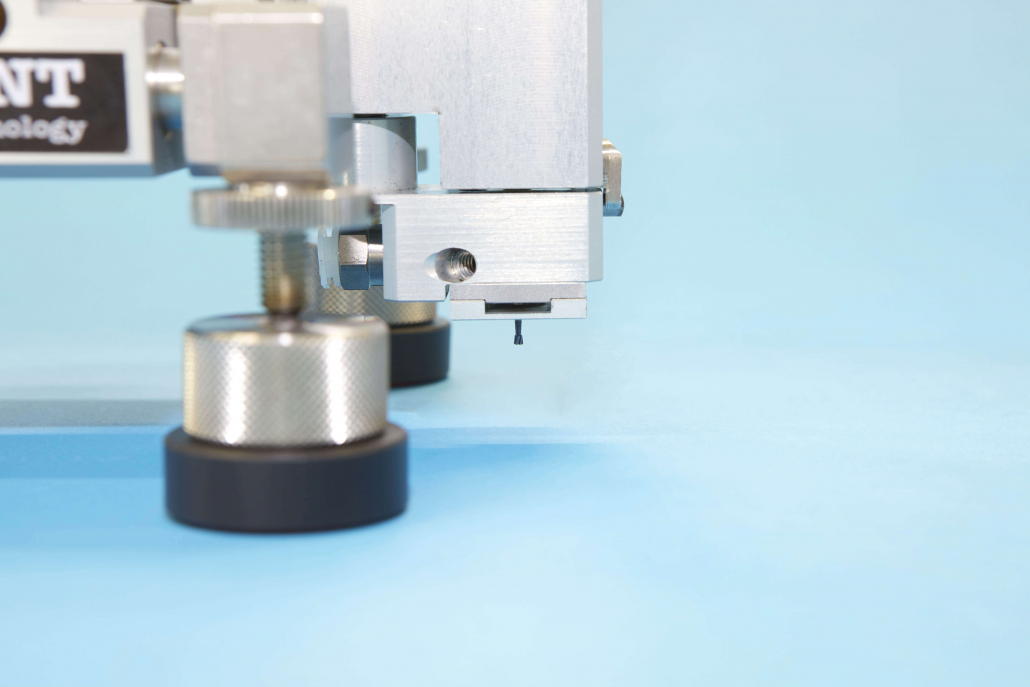

Apenas el instrumento se coloca en el material bajo prueba, el movimiento del sistema de perforación puede ajustarse manualmente gracias a dos tornillos micrométricos. Esta operación centra la broca en la roseta gracias al uso de un microscopio específico con un indicador de centrado.

Dependiendo de la configuración utilizada y del tipo de aplicación escogido, es posible elegir entre dos tipos distintos de microscopio: óptico o digital. Respecto a este último, las imágenes adquiridas por un sensor especial se transfieren inmediatamente al software de control; posteriormente, la sección de adquisición de imágenes de dicho software permite visualizarlas en tiempo real y medir el diámetro del agujero.

La fresa del sistema MTS3000-Restan puede colocarse rápidamente en la posición en dirección vertical a través del uso manual de un pomo exclusivo. Mediante un contacto eléctrico es posible determinar el punto de contacto con el material y, en caso de conductores malos, el cero se puede lograr analizando las señales adquiridas con la roseta extensométrica instalada en la superficie del material.

En los metales el agujero se realiza gracias a una turbina de aire comprimido (400.000 rpm) o a través de un motor eléctrico de alta velocidad, de modo que no se induzca ningún esfuerzo exterior en el material durante el proceso de perforación.

Respecto a los materiales poliméricos o compuestos, el agujero se hace gracias a una tecnología de baja velocidad, para minimizar los posibles efectos térmicos que pudieran influir en las deformaciones adquiridas, lo cual reduce la calidad de la medida.

El proceso de avance en los materiales se adquiere automáticamente por el software que controla el motor paso a paso instalado en el cuerpo mecánico del instrumento.

Gracias a este motor y a un tornillo micrométrico con un pequeño paso se puede conseguir una elevada precisión de la medida de la posición en profundidad, hasta 5 µm: esto es de especial importancia cuando las medidas de perforación del agujero hole-drilling se ejecutan en probetas que poseen un alto gradiente de tensiones cerca de la superficie (por ejemplo, en el granallado).

Al final de la prueba, el diámetro del agujero se mide con precisión mediante dos comparadores centesimales instalados en el cuerpo mecánico: como alternativa, la misma medición puede realizarse con un software exclusivo si se emplea el microscopio digital.

Al final de este proceso, todos los datos adquiridos pueden importarse automáticamente en el software de cálculo EVAL, capaz de procesarlos según las preferencias fijadas por el usuario. Dicho software es compatible con varios métodos de cálculo, incluido lógicamente el relativo a la norma ASTM E837, y varios algoritmos de corrección para las principales fuentes de error que caracterizan este tipo de mediciones.

Si es necesario, gracias al uso de este software, puede determinarse el valor de la incertidumbre de medición y exportar automáticamente un informe con los resultados seleccionados por el usuario.