Las tensiones residuales son cantidades mecánicas siempre presentes en todos los componentes metálicos.

Su origen puede atribuirse a múltiples procesos de producción y es por esto que es necesario conocer el nivel de las tensiones residuales de los componentes para poder mejorar su resistencia a la fatiga.

A nivel internacional, la norma de referencia para la medición de las tensiones residuales con el método del agujero es la ASTM E837-20 que se refiere en especial justamente a la aplicación del método en varios tipos de materiales metálicos de distintos tipos y propiedades.

Dicho método puede aplicarse no solo a los metales metálicos de tipo estándar (acero de construcción, acero inoxidable, aleaciones de aluminio, hierro fundido), sino también a metales con mejores propiedades mecánicas para aplicaciones de ingeniería avanzadas (aleaciones de magnesio, níquel, titanio).

La medición de las tensiones residuales con el método del agujero puede realizarse tanto en laboratorio como en el terreno. Para algunas situaciones especiales, dependiendo del tamaño de las muestras o de la reproducibilidad del sistema de carga de la muestra, dichas medidas deben realizarse obligatoriamente en el terreno.

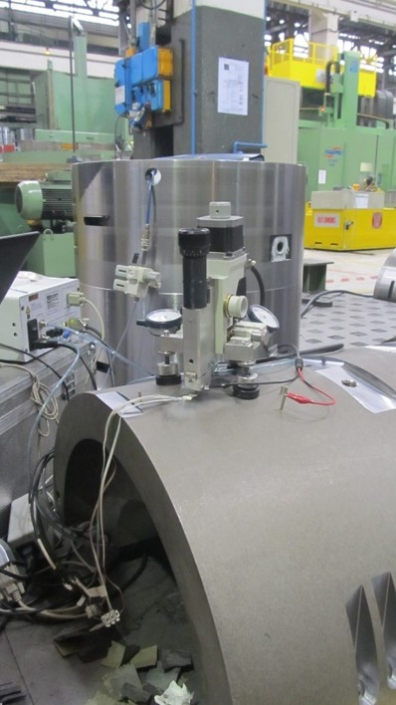

Por estos motivos, SINT Technology ha desarrollado una versión específica del instrumento, el MTS3000 – Restan, que funciona gracias a un motor eléctrico de alta velocidad (> 50.000 rpm). Este sistema modificado mejora la portabilidad del sistema y, por consiguiente, su uso para mediciones en el terreno, por ejemplo en zonas remotas donde no se puede contar con una presión del aire capaz de hacer funcionar la turbina estándar.

Investigaciones científicas y experiencias adquiridas en todo el mundo han demostrado que una tecnología de alta velocidad de perforación evita introducir tensiones residuales en los materiales que se prueban.

El sistema MTS3000 – Restan en la versión con motor eléctrico de alta velocidad posee las mismas características del que funciona con turbina de aire comprimido. En efecto, la cadena de medición es automática y está controlada por una unidad de control. Todo el proceso de perforación y adquisición de datos está gestionado por un software exclusivo: de esta forma, la interferencia del operador que ejecuta la medición es mínima, con el consiguiente aumento de la precisión de los resultados.

Además, sobre todo en las mediciones en el terreno, y también en las de laboratorio, el sistema facilita la adquisición de la temperatura de las muestras y permite la corrección de la lectura de la roseta extensométrica a través de la técnica del extensómetro compensador (galga ficticia – dummy gage): de este modo, incluso en caso de condiciones externas no ideales el sistema permite corregir las deformaciones térmicas aparentes y una mejor calidad de los resultados.