Les contraintes résiduelles sont les quantités mécaniques toujours présentes dans tous les composants métalliques.

Leur origine peut être attribuée à de nombreux processus de production, c’est pour cela qu’il est nécessaire de connaître le niveau de contrainte résiduelle des composants afin d’améliorer leur résistance à la fatigue.

La norme de référence reconnue mondialement pour la mesure des contraintes résiduelles avec la méthode du trou est ASTM E837-20: et elle concerne particulièrement l’application de la méthode à plusieurs types de matériaux métalliques aux propriétés variées.

Cette méthode peut être appliquée non seulement aux matériaux métalliques standard (acier de construction, acier inoxydable, alliages d’aluminium, fonte), mais également à des métaux ayant de meilleures propriétés mécaniques pour les applications techniques avancées (alliages de magnésium, de nickel, de titane).

La measure des contraintes résiduelles à travers la méthode du trou peut être effectuée en laboratoire ou sur le terrain. Dans certains cas particuliers, selon la grandeur des échantillons ou la reproductibilité du système de charge de l’échantillon, ces mesures doivent être obligatoirement réalisées sur le terrain.

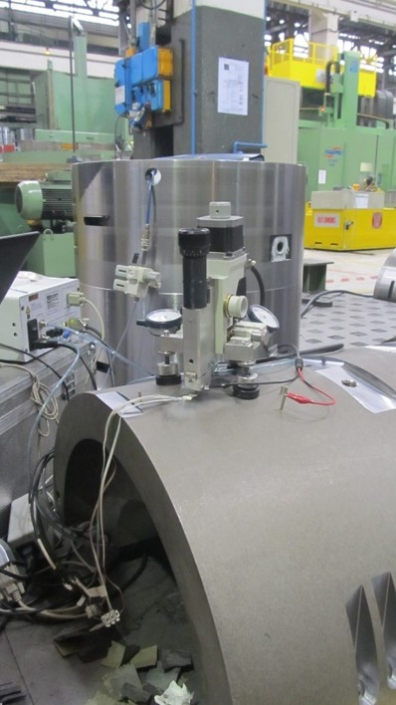

Pour ces raisons, SINT Technology a développé une version spécifique de l’instrument, le MTS3000 – Restan, qui fonctionne grâce à un moteur électrique haute vitesse (> 50 000 RPM). Ce système modifié améliore la portabilité du système et, par conséquent, son utilisation pour les mesures sur le terrain, par exemple dans les zones éloignées où il n’est pas possible d’avoir une pression de l’air capable de faire fonctionner la turbine standard.

Des recherches scientifiques et des expériences faites dans le monde entier ont démontré qu’une technologie de perçage haute vitesse évite d’introduire des contraintes résiduelles dans les matériaux qui sont testés.

Le système MTS3000 – Restan version moteur électrique à haute vitesse a les mêmes caractéristiques que celui qui fonctionne avec turbine à air comprimé. La chaîne de mesure est en effet automatique et contrôlée par une unité de contrôle. Le processus entier de perçage et d’acquisition des données est géré par un logiciel pourvu à cet effet : grâce à cela, l’interférence de l’opérateur qui réalise la mesure est réduite au minimum, ce qui augmente la précision des résultats.

De plus, surtout concernant les mesures sur le terrain mais aussi celles en laboratoire, le système supporte l’acquisition de la température des échantillons, et il permet de corriger la lecture de la rosette d’extensométrie à travers la technique de l’extensomètre compensatoire (dummy gauge ou jauge de déformation): de cette manière, même en présence de conditions externes non idéales, le système permet de corriger les déformations thermiques apparentes et consent une meilleure qualité des résultats.