Le système automatique MTS3000-Restan permet de mesurer les contraintes résiduelles grâce à la méthode du trou de l’extensomètre percé.

Ce système se compose d’un instrument optique-mécanique, d’un accessoire de perçage disposant de caractéristiques spécifiques, d’une unité électronique de contrôle et de deux logiciels destinés à la configuration et au contrôle de l’essai (RSM) ainsi qu’à la mesure des contraintes résiduelles (EVAL).

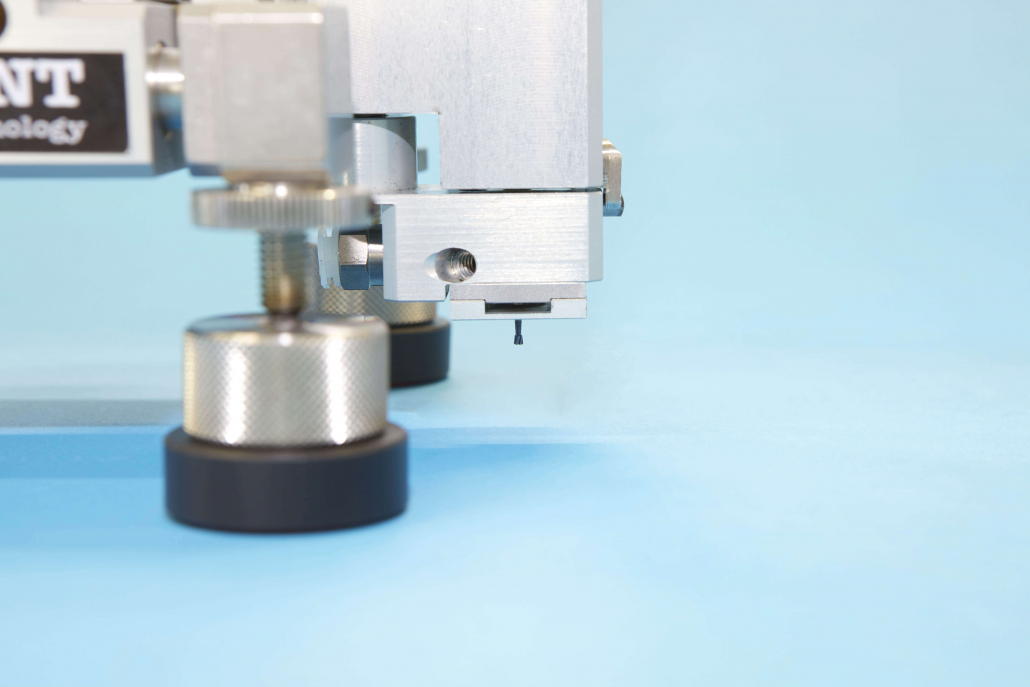

Dès que l’instrument est placé sur le matériau soumis à l’essai, le mouvement du système de perçage peut être ajusté manuellement grâce à deux vis micrométriques. Cette opération centre la pointe sur la rosette, notamment grâce à un microscope pourvu à cet effet avec indicateur de centrage.

Selon la configuration utilisée et le type d’application choisi, on peut choisir entre deux types de microscope: optique ou numérique. Concernant ce dernier, les images acquises par un capteur spécial sont immédiatement envoyées au logiciel de contrôle.

La section d’acquisition des images de ce logiciel permet ensuite de pouvoir les afficher en temps réel et de mesurer le diamètre du trou.

La fraise du système MTS3000-Restan peut être rapidement mise à la position initiale en sens vertical, grâce à une poignée manuelle. Un contact électrique permet de déterminer le point de contact avec le matériau et, en cas de mauvais conducteurs, on peut obtenir le zéro en analysant les signaux acquis à travers la rosette d’extensométrie installée sur la surface du matériau.

Le trou est réalisé sur les métaux grâce à une turbine à air comprimé (400 000 RPM) ou à un moteur électrique haute vitesse, afin qu’aucune sollicitation externe ne soit induite dans le matériau pendant le perçage.

Le trou est réalisé sur les métaux grâce à une turbine à air comprimé (400 000 RPM) ou à un moteur électrique haute vitesse, afin qu’aucune sollicitation externe ne soit induite dans le matériau pendant le perçage.

Pour les matériaux polymères ou composites, le trou est effectué grâce à une technologie basse vitesse, afin de réduire au minimum les effets thermiques susceptibles d’influencer les déformations acquises et de réduire la qualité de la mesure.

Le processus d’avancement dans les matériaux est automatiquement acquis par le logiciel qui contrôle le moteur pas à pas installé sur le corps mécanique de l’instrument.

Grâce à ce moteur et à une vis micrométrique à petit pas, on peut atteindre une haute précision de mesure de la position en profondeur, jusqu’à 5 µm: ceci s’avère particulièrement important quand les mesures faites avec la méthode du trou de l’extensomètre percé hole-drilling sont effectuées sur des échantillons ayant un haut gradient de contrainte près de la surface (par exemple, dans le grenaillage de précontrainte).

À la fin de l’essai, le diamètre du trou est mesuré avec précision grâce à deux comparateurs centésimaux installés sur le corps mécanique: cette même mesure peut aussi être faite à travers un logiciel dédié, si l’on utilise un microscope numérique.

À la fin de ce processus, toutes les données acquises peuvent être automatiquement importées dans le logiciel de calcul EVAL wqui peut les traiter en fonction des préférences configurées par l’utilisateur. Ce logiciel supporte plusieurs méthodes de calcul, y compris naturellement celle relative à la norme ASTM E837 et différents algorithmes de correction pour les principales sources d’erreur qui caractérisent ce type de mesure.

On peut utiliser ce logiciel au besoin pour déterminer la valeur d’incertitude de mesure et exporter automatiquement un rapport contenant les résultats sélectionnés par l’utilisateur.