Le tensioni residue sono quantità meccaniche sempre presenti in tutti i componenti metallici.

La loro origine può essere attribuita a molteplici processi produttivi ed è per questo che si rende necessario conoscere il livello di tensioni residue dei componenti per poter migliorare la loro resistenza a fatica.

A livello mondiale, lo standard di riferimento per la misura delle tensioni residue tramite il metodo del foro è la norma ASTM E837-20 che in particolar modo si riferisce proprio all’applicazione del metodo sui vari tipi di materiali metallici di diversi tipi e proprietà.

Tale metodo può essere applicato non solo ai materiali metallici standard (acciaio da costruzione, acciaio inossidabile, leghe di alluminio, ghisa), ma anche a metalli con migliori proprietà meccaniche per applicazioni ingegneristiche avanzate (leghe di magnesio, di nickel, di titanio).

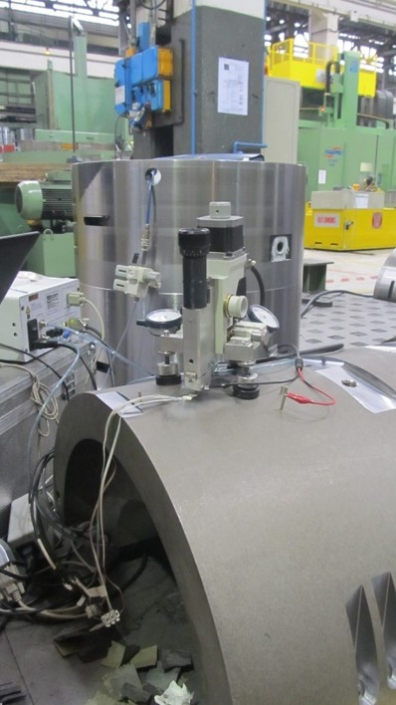

La misura delle tensioni residue con il metodo del foro può essere effettuata sia in laboratorio sia in campo. Per alcune situazioni particolari, a seconda della grandezza dei campioni o della riproducibilità del sistema di carico del campione, tali misure devono necessariamente essere eseguite in campo.

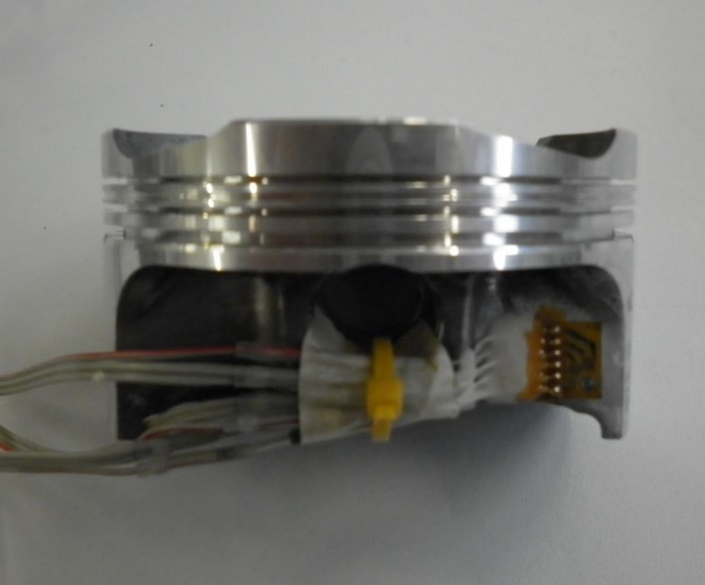

Per questi motivi, SINT Technology ha sviluppato una versione specifica dello strumento, il MTS3000 – Restan, che funziona grazie ad un motore elettrico ad alta velocità (> 50,000 RPM). Questo sistema modificato migliora la portabilità del sistema e di conseguenza il suo utilizzo per misure in campo, ad esempio in aree remote dove non c’è la possibilità di avere una pressione dell’aria in grado di far funzionare la turbina standard.

È stato dimostrato da ricerche scientifiche e da esperienze fatte in tutto il mondo che una tecnologia ad alta velocità di foratura evita l’introduzione di tensioni residue all’interno dei materiali che vengono testati.

Il sistema MTS3000 – Restan nella versione con motore elettrico ad alta velocità ha le stesse caratteristiche di quello che funziona con turbina ad aria compressa. La catena di misura infatti è automatica e controllata da un’unità di controllo. L’intero processo di foratura e acquisizione dati viene gestito da un software dedicato: in questo modo, l’interferenza dell’operatore che effettua la misura, viene resa minima con il conseguente aumento della accuratezza dei risultati.

Inoltre, soprattutto nelle misure in campo, ma anche in quelle di laboratorio, il sistema supporta l’acquisizione della temperatura dei campioni e permette la correzione della lettura della rosetta estensimetrica attraverso la tecnica dell’estensimetro compensatore (dummy gage): in questo modo, anche in caso di condizioni esterne non ideali il sistema permette la correzione delle deformazioni termiche apparenti ed una migliore qualità dei risultati.