Panoramica sulle tensioni residue

Cosa sono le tensioni residue

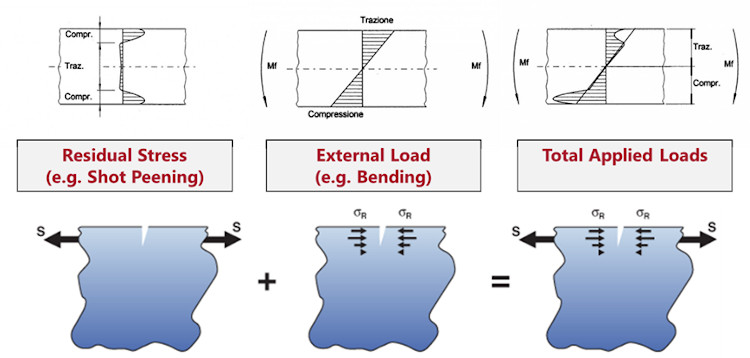

Tutte le tensioni presenti nei materiali in assenza di carichi esterni agenti sono chiamate tensioni residue. Queste possono già essere presenti in un componente e si possono aggiungere a quelle generate dalla presenza di carichi esterni. Di conseguenza, le tensioni residue possono influenzare il comportamento dei componenti meccanici e possono compromettere la stabilità strutturale e dimensionale, nonché la resistenza alla fatica ed alla frattura dei componenti. Una sollecitazione residua di trazione facilita, ad esempio, la propagazione delle cricche e quindi riduce la durata a fatica di un componente meccanico. Le tensioni residue limitano la capacità di carico e la sicurezza dei componenti meccanici durante il funzionamento e, in determinate circostanze, diventa necessario quantificare tali valori.

Le tensioni residue possono essere causate dai seguenti fattori:

- Riscaldamento o raffreddamento non uniforme di un componente durante i processi di produzione e fabbricazione (e.g., fusione, forgiatura, saldatura, stampaggio, trattamento termico)

- Processi di lavorazione per rimuovere trucioli o che possono indurre anche deformazioni plastiche (es. tornitura e fresatura)

- Trattamenti termici completi o superficiali e, più in generale, effetti termici (ad es. tempra, saldatura o rettifica)

- Sabbiatura o pallinatura

A volte si ha anche una combinazione di alcuni dei fattori visti sopra, il che rende lo stato tensionale interno del materiale ancora più complesso.

I principali campi di applicazione tipici delle sollecitazioni residue sono:

- Applicazioni aeronautiche e aerospaziali

- Settore automotive: produzione di serie e reparto corse

- Produzione di energia: turbine a vapore, impianti eolici e nucleari

- Oil & Gas: parti di compressori e turbine

- Settore ferroviario: campioni di ruote e binari

- Monitoraggio della produzione: controllo qualità sulla superficie e dei trattamenti termici

Riepilogo dei metodi di misura

La valutazione delle tensioni residue può essere effettuata con diverse tecniche, che si basano tutte su misure di tipo indiretto. Ciò significa che grazie all’osservazione della variazione delle diverse grandezze meccaniche (es. deformazione, diffrazione) è possibile valutare la sollecitazione originaria che ha causato questo effetto.

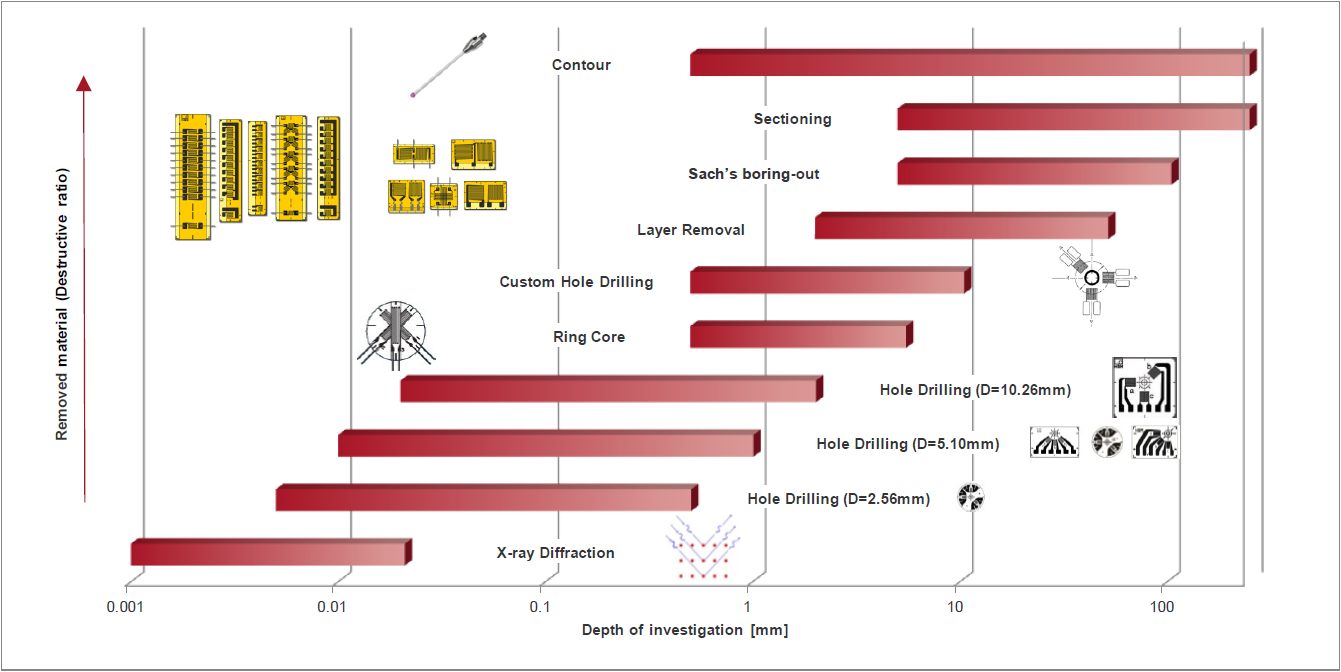

I metodi disponibili possono essere generalmente suddivisi in 3 diversi gruppi, a seconda del livello di danno che causano nei campioni in esame:

- metodi non distruttivi (diffrazione a raggi X)

- metodi semi-distruttivi (metodo del foro o hole drilling, metodo della cava anulare o ring coring)

- metodi distruttivi (Sezionamento o sectioning, tagli incrementali o slitting, asportazione di strati o layering e contour)

I metodi non distruttivi hanno lo scopo di misurare le tensioni residue senza causare danni superficiali al componente in prova. Questi metodi hanno il vantaggio di non danneggiare il provino meccanico; tuttavia, molti di essi hanno limitazioni per quanto riguarda la profondità massima di indagine ed il tipo di materiale del componente da testare.

Il metodo non distruttivo più diffuso è la diffrazione dei raggi X, basato sulla legge di Bragg, che offre i migliori risultati in superficie o comunque nei primi micron di profondità. Questo metodo funziona su materiali semicristallini, in particolare su leghe di alluminio e acciai. Potrebbe essere l’opzione migliore per l’analisi superficiale o il controllo di qualità di un provino poiché ha un basso costo di misura, tuttavia la strumentazione necessaria per le prove ha un costo elevato.

I metodi semi-distruttivi si basano sul principio di rimuovere una piccola quantità di materiale dai provini per rilassare le tensioni, generando delle deformazioni: in genere questi metodi consistono nel praticare un piccolo foro o una cava di dimensioni limitate. Sono considerati semi-distruttivi perché nella maggior parte dei casi la presenza del foro o della cava non influisce sulla funzionalità dei componenti.

Durante questa operazione di rimozione del materiale, si modifica l’equilibrio delle tensioni; generalmente viene utilizzata una rosetta estensimetrica dedicata, con un minimo di 3 griglie, posta nell’area di misura per acquisire le deformazioni rilasciate. I dati di deformazione acquisiti dal sensore estensimetrico vengono poi usati per il calcolo successivo delle tensioni residue presenti prima della misura utilizzando speciali algoritmi. In conclusione, le tecniche semi-distruttive hanno una diffusione molto ampia in quanto consentono di eseguire le misure facilmente ed a basso costo; i più usati sono i metodi del foro (hole drilling) e della cava anulare (ring coring).

Il metodo del foro può essere applicato sui più svariati materiali di prova tra cui metalli standard (leghe di alluminio, acciai, ghise), materiali ingegneristicamente avanzati (leghe di titanio e leghe di nichel), materiali polimerici e compositi. Il metodo della cava anulare è generalmente utilizzato sui metalli e in particolare sui componenti di grandi dimensioni (forgiati o fusi). Questi metodi forniscono risultati apprezzabili a partire dai primi micron fino ad una profondità totale di 5 mm a seconda della configurazione di prova.

I metodi distruttivi per la misura delle tensioni residue richiedono la completa distruzione dei campioni in prova dopo la rimozione di una parte del pezzo (mediante taglio, tornitura, sezionamento). Queste tecniche possono essere basate sulla misura delle deformazioni (generalmente usando un estensimetro, una rosetta estensimetrica o una catena di estensimetri appositamente orientata) o sull’analisi degli spostamenti generati dopo il taglio.

Nella prima famiglia di questi metodi si trovano il metodo del sezionamento, taglio o asportazione di strati (tornitura interna di Sach per le parti cilindriche o rimozione dello strato per le piastre piane). Tagli di diverso tipo ed orientamento (nonché la rimozione di materiali in diversi strati) possono essere realizzati sul pezzo in lavorazione fin quando una piccola area dei campioni è completamente o parzialmente tagliata. A seconda delle condizioni di prova, questi metodi possono fornire risultati sulle sollecitazioni residue superficiali o in profondità.

Nella seconda famiglia di tecniche si può trovare il Contour Method: questa tecnica fornisce una mappa bi-dimensionale delle tensioni residue nella direzione del taglio sull’intera sezione del materiale. Il metodo richiede un taglio speciale dei provini con un’elettroerosione a filo; dopo questo processo, gli spostamenti superficiali vengono misurati con una macchina di misura a coordinate.

Di seguito viene riportata una tabella completa dei diversi metodi con la relativa profondità di analisi:

Approfondimenti bibliografici & Pubblicazioni scientifiche

- Schajer G.S., “Practical Residual Stress Measurement Methods”, Wiley, 2013.