Visión general sobre las tensiones residuales

Qué son las tensiones residuales

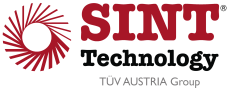

Todas las tensiones presentes en los materiales en ausencia de cargas exteriores agentes se denominan tensiones residuales. Estas pueden estar ya presentes en un componente y pueden agregarse a las generadas por la presencia de cargas exteriores. Por consiguiente, las tensiones residuales pueden influir en el comportamiento de los componentes mecánicos y comprometer la estabilidad estructural y dimensional, así como la resistencia a la fatiga y a la fractura de los componentes. Por ejemplo, un esfuerzo residual de tracción facilita la propagación de las grietas y, por tanto, reduce la duración a la fatiga de un componente mecánico. Las tensiones residuales limitan la capacidad de carga y la seguridad de los componentes mecánicos durante el funcionamiento y, en ciertos casos, se vuelve necesario cuantificar dichos valores.

Las tensiones residuales pueden deberse a los siguientes factores:

- Recalentamiento o enfriamiento no uniforme de un componente durante los procesos de producción y fabricación (por ej., fusión, forja, soldadura, estampación, tratamiento térmico).

- Procesos de elaboración para eliminar virutas o que pueden inducir incluso deformaciones plásticas (por ej., torneado y fresado).

- Tratamientos térmicos completos o superficiales y, más en general, efectos térmicos (por ej., temple, soldadura o rectificación).

- Chorro de arena o granallado

A veces se combinan algunos de los factores antedichos, lo cual hace que el estado de tensión interna del material sea mucho más complejo.

Los principales campos de aplicación típicos de los esfuerzos residuales son:

- Aplicaciones aeronáuticas y aeroespaciales

- Sector automovilístico: producción de serie y sección de automovilismo

- Producción de energía: turbinas de vapor, instalaciones eólicas y nucleares

- Aceite y gas: partes de compresores y turbinas

- Sector ferroviario: muestras de ruedas y andenes

- Supervisión de la producción: control de calidad en la superficie y tratamientos térmicos

Resumen de los métodos de medición

La evaluación de las tensiones residuales puede realizarse con técnicas diferentes, que se basan en mediciones de tipo indirecto. Ello significa que gracias al control de la variación de las magnitudes mecánicas (por ej., deformación, difracción) es posible valorar el esfuerzo original que ha ocasionado este efecto.

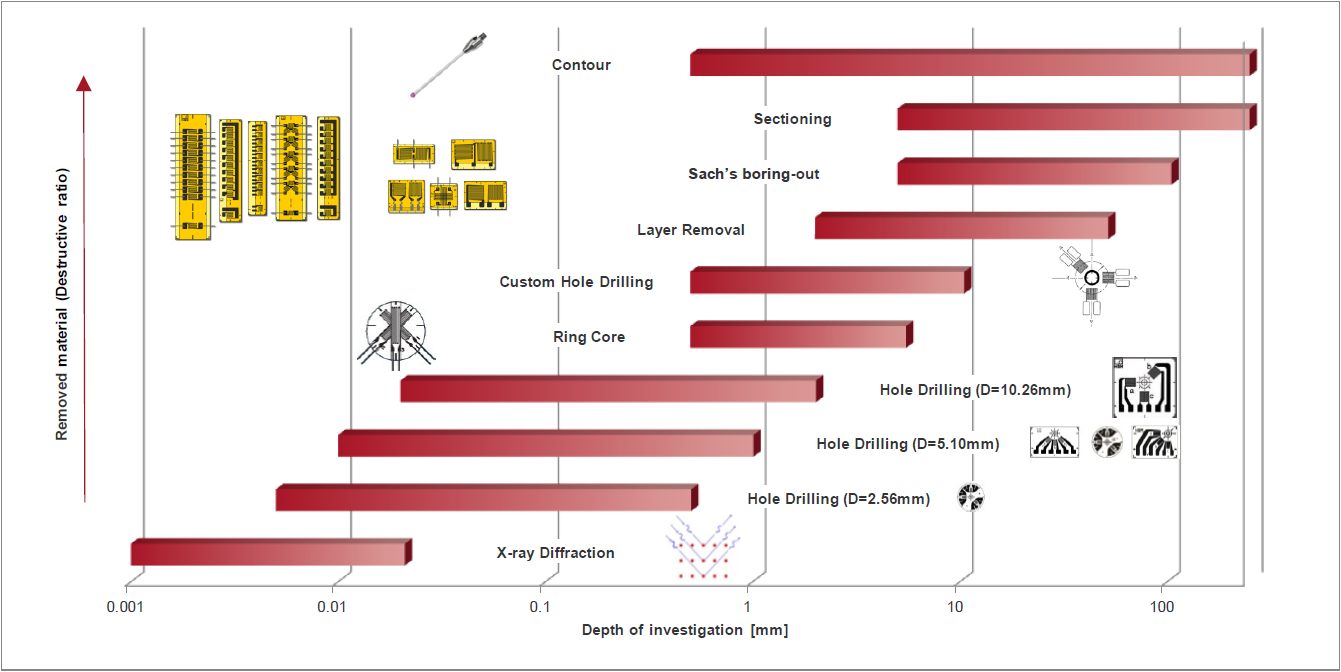

Generalmente, los métodos disponibles pueden dividirse en 3 grupos diferentes, dependiendo del nivel de daño que causan en las muestras examinadas:

- métodos no destructivos (difracción por rayos X)

- métodos semidestructivos (método de perforación del agujero o hole drilling, método de la ranura anular o ring coring)

- métodos destructivos (seccionamiento o sectioning, cortes incrementales o slitting, extracción de capas o layering y contorno).

Los métodos no destructivos tienen la finalidad de medir las tensiones residuales sin causar daños superficiales al componente bajo prueba. Estos métodos poseen la ventaja que no dañan la probeta mecánica; sin embargo, muchos de ellos poseen limitaciones en cuanto a la profundidad máxima de investigación y el tipo de material del componente por probar.

El método no destructivo más difundido es la difracción de los rayos X, basado en la ley de Bragg, que proporciona los mejores resultados superficiales o, de todas formas, en las primeras micras de profundidad. Este método funciona en materiales semicristalinos, en especial en aleaciones de aluminio y aceros. Podría ser la mejor opción para el análisis superficial o el control de calidad de una probeta, ya que posee un menor coste de medición, sin embargo, el instrumental necesario para las pruebas tiene un coste elevado.

Los métodos semidestructivos se basan en el principio de extraer una pequeña cantidad de material de las probetas para relajar las tensiones, generando deformaciones: en general, estos métodos consisten en realizar un pequeño agujero o una ranura de tamaño limitado. Se consideran semidestructivos porque en la mayoría de los casos la presencia del agujero o de la ranura no influye en la funcionalidad de los componentes.

Durante esta operación de extracción del material, se modifica el equilibrio de las tensiones; por lo general, se utiliza una roseta extensométrica específica, con un mínimo de 3 rejillas, ubicada en la zona de medición para adquirir las deformaciones liberadas. Los datos de deformación adquiridos por la galga extensométrica se utilizan posteriormente para el próximo cálculo de las tensiones residuales antes de la medición empleando algoritmos especiales. Concluyendo, las técnicas semidestructivas poseen una amplia difusión ya que permiten ejecutar fácilmente las mediciones y son baratas; los métodos más empleados son los de la perforación del agujero (hole drilling) y de la ranura anular (ring coring).

El método del agujero puede aplicarse a varios materiales de prueba, entre los cuales destacan los metales estándar (aleaciones de aluminio, aceros, hierros fundidos), materiales de ingeniería avanzada (aleaciones de titanio y aleaciones de níquel), materiales poliméricos y compuestos. El método de la ranura anular se utiliza generalmente en los metales y, en especial, en los componentes de gran tamaño (forjados o fundidos). Estos métodos proporcionan resultados visibles ya desde las primeras micras hasta una profundidad total de 5 mm según la configuración de la prueba.

Los métodos destructivos para medir las tensiones residuales requieren la destrucción total de las muestras bajo prueba tras sacar una parte de la pieza (mediante corte, torneado y seccionamiento). Estas técnicas pueden basarse en la medición de las deformaciones (usando generalmente un extensómetro, una roseta extensométrica o una cadena de extensómetros orientados expresamente) o en el análisis de los desplazamientos generados tras el corte.

En la primera familia de estos métodos se hallan el del seccionamiento, corte o extracción de capas (torneado interno de Sach para las partes cilíndricas o extracción de la capa para las placas planas). Cortes de vario tipo y orientación (así como la extracción de materiales en distintas capas) pueden realizarse en la pieza que se está trabajando hasta que una pequeña parte de las muestras se corta total o parcialmente. Dependiendo de las condiciones de prueba, estos métodos pueden proporcionar resultados sobre los esfuerzos residuales o en profundidad.

En la segunda familia de técnicas se puede hallar el método del contorno: esta técnica proporciona un mapa bidimensional de las tensiones residuales en la dirección del corte en toda la sección del material. El método requiere un corte especial de las probetas con una electroerosión por hilo; después de este proceso, los desplazamientos superficiales se miden con una máquina de medición mediante coordinadas.

A continuación, se ilustra una tabla completa con los distintos métodos y la correspondiente profundidad de análisis:

Estudios bibliográficos en profundidad y publicaciones científicas

- Schajer G.S., “Practical Residual Stress Measurement Methods”, Wiley, 2013.